我國絕大多數鋼企采用“高爐—轉爐”長流程工藝生產。隨著國內外高品位鐵礦石資源和優質焦煤資源大量消耗及節能減排壓力日益加大,高爐鐵水的生產成本逐步提高。同時,我國廢鋼保有量和產生量逐年增加,價格逐漸降低。轉爐采用高廢鋼比冶煉不僅能夠減少對鐵礦石的依賴,還能夠減少碳排放和轉爐冶煉渣量,提高煉鋼產能。

鞍鋼股份煉鋼總廠從2020年10月份開始進行鋼鐵料結構調整,提高廢鋼比,降低鐵水單耗,當廢鋼比由10.27%提高到14.65%時,轉爐冶煉各項指標均下滑。因此,筆者在分析高廢鋼比對轉爐煉鋼工藝的影響及在實驗中采取的相應優化措施后,建議使用控制入爐廢鋼尺寸,采用鐵質成渣路徑,實施以焦炭為主、硅鐵為輔的轉爐提溫模式這3種方法,以保證高廢鋼比條件下轉爐生產指標的穩定。

分析

高廢鋼比給轉爐煉鋼增加哪些障礙

對轉爐操作的影響。高廢鋼比操作會對轉爐開吹打火和造渣產生不利影響,從而影響轉爐終點碳溫的控制。廢鋼在轉爐熔池內融化要經過廢鋼表面的鐵水冷凝、冷凝層融化、廢鋼滲碳融化3個過程。在高廢鋼比的情況下,鐵水和廢鋼裝入轉爐后,小塊且比表面積大的板狀廢鋼在冶煉前期能夠迅速融化,熔池溫度會驟降,使得轉爐開吹打火困難。如果是采用轉爐干法除塵,為了控制泄爆,需要低氧壓打火,則打火不暢的現象更為突出。

由于熔池溫度低,冶煉前期爐內金屬的黏度增加,降低了熔池傳熱和傳質速度,吹氧反應區的熱量向熔池其他部分的傳遞速度減緩,熔劑升溫速度慢,尤其是大塊、非板狀、低碳的廢鋼本身融化速度較慢,當其比率高時,升溫速度進一步延緩,從而造成轉爐成渣困難,前期脫磷率下降。采用提溫劑升溫時,有的爐次采用硅鐵,造成渣量增加,渣況惡化,影響脫磷效果。不同結構的廢鋼融化速度差異大,冶煉過程溫度波動大,脫磷率不穩定,使得冶煉終點不易控制,造成終點碳溫命中率下降,高溫及過氧化爐次增加。

對轉爐爐襯維護的影響。隨著廢鋼加入量增加,加入廢鋼時對爐襯表面的沖擊力也增大。尤其受廢鋼槽容量限制,為提高廢鋼比,重型廢鋼的比率高,不僅延長了廢鋼對轉爐大面部位耐材的沖擊時間,而且提高了機械作用強度。冶煉前期,熔池溫度低,成渣困難,堿度低,爐襯侵蝕嚴重。由于鐵水比降低,轉爐冶煉的總渣量下降,且操作的不穩定造成異常爐次增加,渣中氧化亞鐵含量高,濺渣層變薄且不穩定,濺渣護爐效果變差,增加了爐襯的維護難度。

對鋼水成分的影響。采用提溫劑進行高廢鋼比操作增加了轉爐回硫量,同時冶煉終點鋼水氮含量有增加趨勢。廢鋼比增加后,廢鋼來源發生變化,外購廢鋼的比率增加,硫含量不穩定,轉爐冶煉回硫量波動大,對RH(真空循環脫氣裝置)生產低硫鋼的硫成分控制不利。為增加轉爐熱源,提溫劑主要使用焦炭,焦炭硫含量高,進一步增加了轉爐回硫量。大塊、非板狀、低碳的廢鋼融化速度慢,影響轉爐的脫氮效果,同時為了減少提溫劑用量,轉爐終點碳含量傾向于下限控制,造成冶煉終點鋼水氮含量增加。

措施

對癥下藥以減少不利影響

優化廢鋼尺寸和結構。為減少廢鋼加入過程對爐襯的沖擊,鞍鋼股份煉鋼總廠盡可能縮小入爐廢鋼尺寸。該廠對自產坯頭、坯尾、中間包殘鋼、報廢鑄坯等廢鋼的尺寸進行嚴格控制,根據不同類型轉爐制訂不同的切割標準,降低單塊廢鋼的重量;控制外購廢鋼種類,以尺寸較小的破碎料和生鐵塊為主;對廢鋼結構嚴加管控,控制非板狀、低碳廢鋼的最大配比,縮短廢鋼在轉爐內的融化時間,降低對轉爐脫氮的影響。該廠廢鋼配比結構為:破碎料加生鐵塊約40%,自產重型坯頭廢鋼小于20%,非板狀及低碳廢鋼小于20%,軋鋼廠自產廢鋼約20%,并保持該配比穩定。廢鋼尺寸和結構優化后,該廠既能保證廢鋼充分融化,又能控制好高硫廢鋼比率,從而能夠有效控制轉爐冶煉的回硫量。

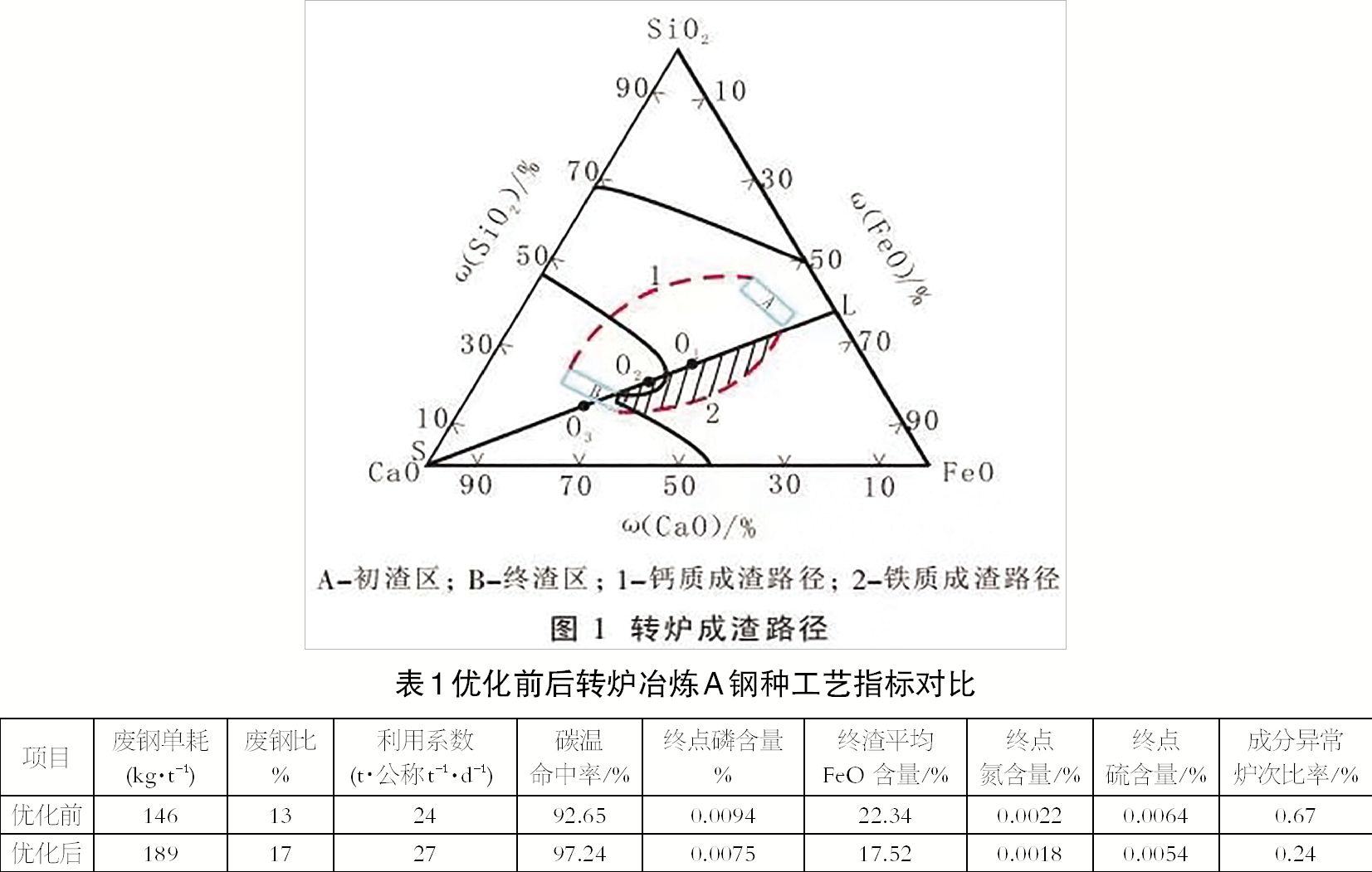

優化轉爐造渣工藝。一般可以根據渣中氧化亞鐵的含量,將轉爐成渣路徑分為“鐵質成渣路徑”和“鈣質成渣路徑”兩種,如圖1所示。兩種成渣路徑目的都是形成堿度合適,具有一定流動性的爐渣,并保證終渣滿足濺渣護爐要求。

由圖1可看出,鐵質成渣路徑中,O1、O2、O3點渣系中氧化亞鐵含量分別為40%、35%、25%左右。該路徑的核心是通過優化轉爐造渣和供氧制度,快速提高渣中氧化亞鐵含量,控制冶煉過程渣系組分按O1→O2→O3進行,即冶煉前期的初期渣系快速達到圖1中O1點組分要求,冶煉過程控制爐渣組分在O2點進行過程脫碳,冶煉后期將終渣組分控制在O3點附近。為最大限度提高鐵質成渣效果,提高過程渣的脫磷能力,冶煉過程實際爐渣組分應控制在成渣線SL與路徑2圍成的陰影區域內。

在低廢鋼比工藝條件下,鞍鋼股份煉鋼總廠大多采用鈣質成渣路徑。此路徑冶煉過程爐渣堿度高、氧化亞鐵含量低,有利于保護爐襯,穩定吹煉過程,終點容易命中,利于自動化控制,但爐渣容易返干,對低磷鋼冶煉不利。高廢鋼比冶煉特征是前期熔池溫度低,成渣困難,因此采用鐵質成渣路徑更有利于廢鋼融化和快速成渣。但該路徑不利于吹煉過程的穩定,不利于自動化控制,對工藝操作的要求更高。該廠廢鋼比提高后,將轉爐造渣方式由鈣質成渣路徑轉化為鐵質成渣路徑。

在實際生產操作過程中,需分批加入造渣劑,第一批料以鎂質熔劑為主,并將加入時間后延1~2分鐘,有利于熔池升溫和廢鋼快速融化。前期增加渣中氧化鎂含量可有效保護濺渣層,增加氧化亞鐵含量促進化渣。然后根據化渣情況,冶煉過程分3~5批加入造渣料,逐步提高渣中氧化鈣含量。

操作過程為避免爐渣返干,根據化渣情況控制每批料的加入總量,加料過程以高槍位操作為主,必要時可加入鐵質化渣劑增加渣中氧化亞鐵含量,造渣劑需在吹氧2/3時全部加完。冶煉后期需及時降槍,冶煉終點保證拉碳時間大于3分鐘,降低渣中氧化亞鐵含量,使終渣組分落在O3點附近,并保證爐渣氧化鎂含量為7%~9%,以減少鋼鐵料損失,使終渣滿足濺渣護爐要求。

優化提溫劑的使用。轉爐提高廢鋼比后,熱量不足,需要加入提溫劑保證熱平衡。尤其是鞍鋼股份煉鋼總廠入廠鐵水溫度低,鋼水運輸時間長,溫降大,提溫劑使用量大,因此需規范使用提溫劑,從而減少對冶煉操作的影響。目前能夠加入轉爐的固體燃料包括碳化鈣、碳化硅、硅鐵、焦炭等。碳化鈣成本高且在轉爐內融化速度慢,轉爐終渣中存在未反應的碳化鈣,使得升溫效率不穩定,限制了其使用。碳化硅作為提溫劑成本高且反應生成二氧化硅,增加了渣料消耗,加入量不易過大,使用受到限制。硅鐵作為提溫劑,其塊度和穩定性都便于控制,裝爐操作也更為精簡,使用的靈活性較高,用量可控,但其成本高且反應生成二氧化硅,加入量也不易過大。焦炭作為提溫劑,成本低,融化速度快,升溫效率高,因此被廣泛應用于各類型轉爐,但其加入量大時,要考慮對轉爐回硫量增加的影響。

該廠經過工業試驗最終確定采用以焦炭為主、硅鐵為輔的轉爐提溫模式。在實際生產過程中,針對RH精煉處理的低硫鋼種限制焦炭的加入量,提高硅鐵加入量,控制回硫量。針對鐵水硅含量低的爐次,尤其是冶煉低磷鋼種時,可適當增加硅鐵的加入量,強化轉爐化渣效果,提高脫磷率。為最大限度提高提溫劑的升溫效率,提溫劑需在轉爐開吹打火成功后即加入,提溫劑發熱后可使廢鋼加速融化,并使熔池快速升溫,為第一批渣料的融化提供良好的熱力學條件。

優化轉爐操作工藝。廢鋼比提高后,為提高轉爐冶煉終點碳溫的命中率,鞍鋼股份煉鋼總廠優化了轉爐操作工藝,采用了兩點措施:一是降低出鋼溫度。通過優化鋼包和中間包保溫層砌筑工藝、轉爐應用大出鋼口、開發應用鋼包定位管理系統、優化鋼包保溫工藝等措施,將出鋼溫度降低了14℃。二是按照鐵質成渣路徑優化轉爐冶煉控制模型。重點包括細化各熔劑不同加入時間的降溫效率,提高溫度預測準確性;改進冶煉槍位和氧流量控制模型,保證冶煉過程化渣效果及渣系組分的控制精度;根據不同鋼種終點碳溫的要求,相應制訂冶煉終點控制模型,重點是拉碳槍位和拉碳時間;根據鋼種要求細化底吹后攪拌工藝,進一步降低渣中氧化亞鐵含量。

效果

冶煉工藝改進后轉爐冶煉指標改善明顯

由表1可以看出,通過上述冶煉工藝的優化改進,轉爐冶煉指標得到改善,廢鋼比最終達到17%,廢鋼單耗提高了43千克/噸鋼,利用系數提高3噸/(公稱噸·天);轉爐冶煉終點碳溫命中率、終點磷含量、終渣平均氧化亞鐵含量、成分異常爐次比率4項指標顯著改善;終點氮含量和硫含量分別降低了0.0004%和0.0010%,回硫和增氮的情況得到控制,雖然對比低廢鋼比操作有所增加,但仍控制在較低水平,滿足低氮鋼、低硫鋼的標準要求。

免責聲明:tiegu發布的原創及轉載內容,僅供客戶參考,不作為決策建議。原創內容版權僅歸tiegu所有,轉載需取得tiegu書面授權,且tiegu保留對任何侵權行為和有悖原創內容原意的引用行為進行追究的權利。轉載內容來源于網絡,目的在于傳遞更多信息,方便學習交流,并不代表tiegu贊同其觀點及對其真實性、完整性負責。如無意中侵犯了您的版權,敬請告之,核實后,將根據著作權人的要求,立即更正或者刪除有關內容。申請授權及投訴,請聯系tiegu(400-8533-369)處理。